|

|

|

|

KAVRAMA ( DEBRİYAJ ) SİSTEMİNİN ÇALIŞMASI |

| |

Döner

haldeki bir parçanın hareketini aynı eksen üzerinde bulunan diğer

bir parçaya iletmek veya iletilmekte olan bu hareketi

istendiği zaman durdurmak amacıyla kullanılan tertibata

kavrama adı verilir. Konumuz olan ve motorlu taşıtlarda kullanılan

kavramalar krank mili ekseninde olmak üzere motorla vites kutusu arasına

bağlanmış olup, motordan vites kutusuna hareket iletimini sağlar

ve istendiği zaman, motor çalışmasına devam ettiği

halde, bu hareket iletimini durdurur.

Bunlardan

başka herhangi bir sebeple de olsa motorla vites kutusu arasındaki bağlantının

kesilmesi gerekebilir. Örneğin; bir arıza nedeniyle vites kutusu boş

duruma getirilemeyebilir. Bu durumda taşıtın tamir yerine kadar

çekilmesi sırasında tekerleklerin hareketinin motora iletilmemesi

kavramanın ayırmasıyla mümkün olur.

Bu açıklamalardan

sonra kavramanın görevi şu şekilde özetlenebilir:

·

İlk

hareket sırasında motorun hareketini tekerleklere tedricen ileterek taşıtın

sarsıntısız olarak harekete geçişini sağlamak.

·

Taşıt

hareket halinde iken vites durumlarını değiştirmek için

motordan vites kutusuna hareket iletimini geçici olarak kesmek.

·

Gerekli

hallerde motorla güç aktarma organlarının bağlantısını

kesmek.

Motorlu

taşıtların başlangıcından itibaren çeşitli

kavrama tipleri kullanılmıştır. Bunları gelişme sırasına

göre;

1.

Sürtünme diskli kavramalar

2.

Tamburlu kavramalar

3.

Tek diskli kavramalar

4.

Hidrolik kavramalar

5.

Tork konvertörleri

Bunlardan

ilk iyi sonuç veren kavrama tipi konik kavramalardır. Fakat ağır

olmaları nedeniyle meydana getirdikleri atalet kuvvetinin fazlalığı

vites değiştirmeyi zorlaştırdığından gelişme

imkanı bulamamıştır. Daha sonra yapılan çok diskli

kavramalarda ortada bulunan disklerin çok fazla ısınmaları

ve keza ağır oluşları terk edilmelerine sebep olmuştur.

Bu bölümde standart vites kutulu taşıtlarda en çok kullanılmakta

olan tek diskli kavramalar incelenecektir.

3.

DİSKLİ KAVRAMANIN ÇALIŞMA PRENSİBİ

Kavramanın

hareket iletmesi, döndüren elemanı teşkil eden düzgün işlenmiş

iki madeni yüzey ile bunların arasına sıkışmış

bulunan döndürülen disk arasındaki sürtünme kuvvetiyle olur. Döndüren

eleman krank miline bağlıdır, döndürülen eleman ise hareketi

vites kutusuna ileten priz direkt miline takılı bir disk olup sürtünme

kuvvetini arttırmak için yüzeyi balata ile kaplanmıştır. Döndürülen

elemanın döndüren elemanlar arasına sıkıştırılması

yayların basıncıyla olur. Böylece döndüren ve döndürülen

elemanlar birlikte dönerek hareketi vites kutusuna iletirler. Kavramanın

hareketi iletmemesi istendiği takdirde komuta tertibatı aracılığıyla

yayların baskı kuvveti yenilir ve döndüren elemanlar arasındaki

aralık arttırılarak döndürülen eleman serbest duruma getirilir.

Böylece, döndüren elemanlar hareketlerine devam ettikleri halde döndürülen

eleman durur ve hareket vites kutusuna iletilmez.

4.

KAVRAMADA ARANAN ÖZELLİKLER

·

Yukarda açıklandığı

gibi, kavramanın esas görevi motorun hareketini vites kutusuna tedrici

olarak iletmektir. Fakat modern bir kavramada bu görevin yanında aşağıdaki

özelliklerin bulunması istenir;

·

Vites

durumlarının kolay ve sessiz olarak değiştirilebilmesi

için kavrama diskinin atalet momenti küçük olmalıdır. Bunun

içinde diskin hafif olması gerekir. Çok büyük disklerde kavrama pedalına

basılınca disk de özel şekilde frenlenerek vitese geçme işlemi

sessiz hale getirilir.

·

Krank

milindeki burulma titreşimlerini vites

kutusuna iletmemelidir.

·

Serbest

duruma geçmesi için kavrama pedalına tatbik edilmesi gereken kuvvet az

olmalıdır.

·

Bakımı

kolay olmalıdır.

·

Ucuza mal

olmalıdır.

5.

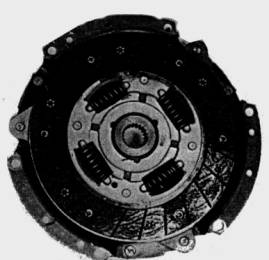

TEK DİSKLİ KAVRAMANIN PARÇALARI

Tek

diskli bir kavrama ; volan, kavrama diski, baskı plakası, baskı

yayları, muhafaza ve baskı tertibatı olmak üzere altı esas

kısımdan meydana gelmiştir.

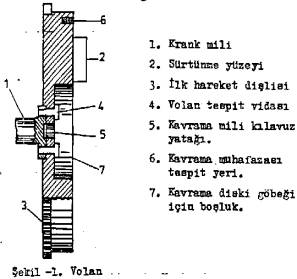

A.

VOLAN:

Motor

momentinin düzgünleştirilmesi için kullanılan volan, aynı

zamanda kavramanın bir parçasını teşkil eder ve diğer

kavrama parçaları volan üzerine takılır. Volanın kavrama

tarafındaki yüzeyi düzgün bir şekilde işlenmiş olup döndüren

elemanlardan birini teşkil eder. Piriz direk mili kılavuz yatağının

takılması için volanın merkezinde bir delik bulunur. Bazı

hallerde bu yatak krank mili flanşına da takılmaktadır. Priz

direk milinin motor tarafındaki ucuna desteklik yapan priz direk mili kılavuz

yatağı bronz veya bilyalı yatak olup, kavrama tertibatının

takılışı sırasında yağlanması ihmal

edilmemelidir. (Şekil 1)

Kavramanın

bir parçası olarak volan için en elverişli malzeme dökme demirdir. Çünkü dökme demirin ihtiva ettiği

grafit zerreleri sürtünme esnasında yağlama etkisi göstererek sürtünme

yüzeyinde fazla aşınmaların ve derin çizgilerin meydana

gelmesini önler.

B.

KAVRAMA

DİSKİ:

Kavrama diski kavramanın döndürülen elemanı olup yastık

disk, frezeli göbek, titreşim damperi ve bir çift balatadan meydana gelmiştir.

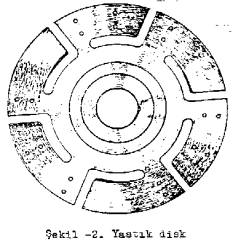

a.

Yastık

Disk :

Yastık yüksek kaliteli yay çeliğinden yapılmıştır

ve sürtünmeden dolayı meydana gelen 20000C civarındaki sıcaklıklarda

özelliğinin bozulmaması için ısı işlemine tabi

tutulmuştur. (Şekil-2) `de görüldüğü gibi, balataların

perçinlendiği kısımlar kesilerek bir uç bir tarafa, diğer

uç aksi tarafa üzere dalgalı olarak eğilmiş ve sıkışma

esnasında esneyebilme kabiliyeti kazandırılmıştır.

Kavrama balatası sıkıştığı zaman düz hale

gelinceye kadar balatalar birbirine yaklaşarak kaymayı devam ettirir

ve hareketin sarsıntısız olarak iletilmesini sağlar.

(Şekil-3)`de

Yastık yüksek kaliteli yay çeliğinden yapılmıştır

ve sürtünmeden dolayı meydana gelen 20000C civarındaki sıcaklıklarda

özelliğinin bozulmaması için ısı işlemine tabi

tutulmuştur. (Şekil-2) `de görüldüğü gibi, balataların

perçinlendiği kısımlar kesilerek bir uç bir tarafa, diğer

uç aksi tarafa üzere dalgalı olarak eğilmiş ve sıkışma

esnasında esneyebilme kabiliyeti kazandırılmıştır.

Kavrama balatası sıkıştığı zaman düz hale

gelinceye kadar balatalar birbirine yaklaşarak kaymayı devam ettirir

ve hareketin sarsıntısız olarak iletilmesini sağlar.

(Şekil-3)`de

serbest

haldeki bir kavrama diskinin yastık kısmını teşkil eden

esnek kısım görülmektedir. Sürtünme yüzeyini teşkil eden

balatalar yastık diske birbirinden bağımsız olarak ayrı

ayrı perçinlenmiştir.

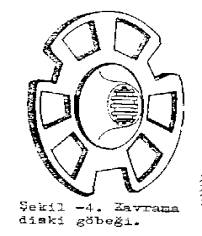

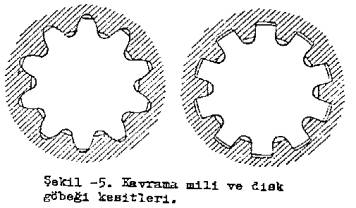

b.

Göbek

:

Kavrama diskinin göbek kısmı, çelikten veya döküm yoluyla

yapılmıştır. Göbek, çevredeki deliklere takılan titreşim

yayları aracılığı ile yastık diske irtibatlı

olup ortasındaki delikten, vites kutusuna hareket ileten priz direk miline

kamalı olarak takılmıştır (Şekil 4). Kavrama

diski priz direk mili üzerinde eksenel doğrultuda hareket edebilir. Fakat

mil üzerinde serbest olarak dönemez. (Şekil-5)`de priz direk mili ve disk

göbeği kesitleri görülmektedir.

c.

Titreşim

Damperi :

Titreşim damperi, göbekle yastık disk arasına konmuş

olan kuvvetli yaylardan meydana gelmiştir. Bilindiği gibi, bir

pistonlu motorun milindeki moment bir devir esnasında belirli değerler

arasında değişimlere uğrar ve bu nedenle krank milinde titreşimler

meydana gelir. Bu titreşimlerin güç iletme organlarına geçişi

istenmediğinden motorla güç iletme organları arasına bir titreşim

damperi konulması gerekmiştir. (Şekil

6)`da görülen kavrama diskinde yastık diskin hareketi yaylar aracılığıyla

göbeğe geçtiğinden göbekle yastık disk, yayların esneme

miktarına bağlı olarak, birbirine göre biraz dönebilir durumdadır.

Gücün iletilmesi sırasında momentte meydana gelen değişimlere

uygun olarak yaylar da açılıp kapanarak titreşimleri azaltırlar.

Aşırı yüklerden dolayı yayların aşırı sıkışıp

kırılmalarını önlemek için esneme miktarını sınırlayan

durdurma pimleri kullanılmıştır. Durdurma pimleri belirli

bir dönüşten fazlasına müsaade etmez ve yayları korumuş

olurlar. Durdurma pimleri döndürme plakası ile yastık diski

birbirine bağlarlar.

Titreşim damperi, göbekle yastık disk arasına konmuş

olan kuvvetli yaylardan meydana gelmiştir. Bilindiği gibi, bir

pistonlu motorun milindeki moment bir devir esnasında belirli değerler

arasında değişimlere uğrar ve bu nedenle krank milinde titreşimler

meydana gelir. Bu titreşimlerin güç iletme organlarına geçişi

istenmediğinden motorla güç iletme organları arasına bir titreşim

damperi konulması gerekmiştir. (Şekil

6)`da görülen kavrama diskinde yastık diskin hareketi yaylar aracılığıyla

göbeğe geçtiğinden göbekle yastık disk, yayların esneme

miktarına bağlı olarak, birbirine göre biraz dönebilir durumdadır.

Gücün iletilmesi sırasında momentte meydana gelen değişimlere

uygun olarak yaylar da açılıp kapanarak titreşimleri azaltırlar.

Aşırı yüklerden dolayı yayların aşırı sıkışıp

kırılmalarını önlemek için esneme miktarını sınırlayan

durdurma pimleri kullanılmıştır. Durdurma pimleri belirli

bir dönüşten fazlasına müsaade etmez ve yayları korumuş

olurlar. Durdurma pimleri döndürme plakası ile yastık diski

birbirine bağlarlar.

Şekil 6 : Kavrama diski

Kavrama

diski balataları döndüren eleman arasındaki sürtünme kuvvetini

arttırmak amacıyla yastık diskin her iki tarafına perçinlenmiştir.

Balatanın sürtünme yüzeyine açılmış olan kanallara giren

hava, kavrama serbest duruma geldiği zaman diskin volan veya baskı

plakasına yapışmasını önler. Aynı zamanda,

kanallar kavrama diskinin volan ve baskı plakası yüzeyine iyi bir

şekilde temas etmesini, aşınmayla meydana gelen tozların

uzaklaştırılmasını ve sürtünen yüzeylerin soğumasını

kolaylaştırır. (Şekil-7)de kavram balatası ve sürtünme

yüzeyine açılan kanallar görülmektedir.

Balatalar

sürtünme katsayısı fazla, basınca ve ısıya dayanıklı

bir madde olup aynı zamanda volan ve baskı plakasının sürtünme

yüzeylerinin aşınmalarını azaltacak özelliktedir. Kavrama

balatalarının çoğu ısıya karşı dayanıklı

olan asbest-fiber ile yapışmayı sağlayan özel maddelerin

karışımından meydana gelmiştir. Çekme dayanımını

arttırmak için pirinç tel ilave edilmektedir. Bu tip bir balatanın dökme

demir bir yüzeyle sürtünme katsayısı 0.28 ile 0.30 arasında değişmektedir.

Ağır

hizmet yapan araçlarda kullanılan balatalar ise asbest ipliği ile

pirinç telin spiral sarılmasıyla elde edilen zeminin, bakır

asbest karışımıyla kaplanmasından meydana getirilmiştir.

Bakır-asbest sürtünme yüzeyini teşkil eder ve toplam kalınlığın

yarısı kadardır. Balatanın arka yüzeyi ısı

iletkenliğinin artırılması için, alüminyum alaşımı

ile kaplanmıştır. Bu çeşit balatalarda aşınma az

olduğundan söküp takmanın zahmetli ve masraflı olduğu ağır

hizmet yapan araçlarda tercihen kullanılır.

C.

BASKI PLAKASI :

Genellikle dökme demirden yapılmış olan baskı plakasının,

kavrama diskine sürtünme yüzeyi, düzgün olarak işlenmiştir ve çapı

takriben kavrama çapı kadardır. Baskı plakasının diğer

yüzeyi ayırma parmaklarının, baskı yaylarının ve

muhafazasının takılmasına elverişli şekilde yapılmıştır.

(Şekil-8) de baskı plakasının basit bir şeması

ve (Şekil-9) da baskı plakasının arka tarafı görülmektedir.

a.

Baskı

Yayları :

Volanla

baskı plakası arasında bulunan kavrama diskine gücün iletilmesi

için gerekli sürtünme kuvvetini baskı yayları sağlar. Baskı

yayları kavrama muhafazası ile baskı plakası veya kavrama

muhafazası ile ayırma parmakları arasına yerleştirilmiştir.

İkinci durumda yayların kuvveti baskı plakasına, parmaklar

aracılığıyla büyültülerek iletilir. Bu yaylar, sayıları

genellikle üç ile on iki arasında değişen helezon yay veya

diyafram tipi yay olabilir. Baskı plakasında meydana gelen ısının

yaylara geçmemesi için bazı kavramalarda baskı plakası ile

yaylar arasına fiber altlıklar konulur. Yaylar baskı plakasının

her tarafında eşit bir baskı kuvveti meydana getirmeli ve kavrama

kavramış iken kavrama diskinin volanla baskı plakası arasında

kaymasına imkan vermeyecek yeterlikte olmalıdır. (Şekil 10)

kavrama yaylarının baskı plakası ve kavrama muhafazası

arasındaki duruşunu prensip olarak göstermektedir.

b.

Muhafaza

:

Yumuşak çelikten pres edilerek yapılmış olup kavrama

baskı tertibatını üzerinde taşır ve çevresindeki

deliklerden cıvatalarla volana bağlanmıştır (şekil

11).

D.

KOMUTA

TERTİBATI :

Kavrama, yayların sağladığı kuvvetle kavramış

durumdadır. Serbest duruma geçirilmek istendi?inde şoför mahallinden

komuta edilip, baskı plakasını kavrama diskine doğru iten

yayların kuvveti yenilerek baskı plakası geri alınır ve

kavrama diski serbest duruma geçirilir. Bu işlemi uygulamak için kullanılan

ve şoför mahallinden kavramaya kadar olan tertibata komuta tertibatı

adı verilir. Komuta tertibatını kavrama pedalı, hareket

iletme çubukları, manivela, kavrama çatalı, ayırma yatağı

ve ayırma parmakları teşkil etmektedir.

a. Kavrama pedalı :

Kavrama

pedalı şoför mahallinde bulunur ve şoförün sol ayağıyla

basabileceği en uygun yerdedir. Pedalın basma noktasının

destek noktasına olan uzaklığı, pedalın hareket verdiği

çubuğun bağlantı noktasının destek noktasına olan

uzaklığından çok daha büyük olduğundan pedala tatbik

edilen kuvvet hareket iletme çubuğuna birkaç kez büyüyerek geçer ve

pedalın kolayca basılması mümkün olur. (Şekil 12) de

kavrama pedalı ve hareket iletme çubuklarıyla olan bağlantısı

görülmektedir.

b.

Hareket

İletme Çubukları :

Hareket

iletme çubukları kavrama pedalının hareketini manivelaya ve

oradan kavrama çatalına iletirler. Manivela ile çatal arasında

bulunan çubuğun boyu değişebilir durumda yapılmış

olup, pedal boşluk ayarının yapılmasına imkan verir.

Hareket iletme çubuklarının pedal, manivela ve kavrama çatalı

ile bağlantısı (Şekil 12)de görülmektedir.

c.

Manivela

:

Manivela

genellikle iki parçadan meydana gelmesi gereken hareket iletme çubuklarının

birleştiği yerdir. Kavrama pedalıyla kavrama arasında

fazlaca bir mesafenin bulunuşu, çok zaman hareket yönünün değiştirilmesinin

ve tatbik edilen kuvvetin arttırılmasının gerekliliği böyle

bir manivelaya ihtiyaç gösterir. Manivela şasi ve motor gövdesinin her

hangi bir yerine veyahut da şasi ile motor arasına dönebilir şekilde

tespit edilmiştir. Bazı taşıtlarda kavrama pedalı bir

tek çubukla kavrama çatalına bağlanabildiğinden manivelaya

ihtiyaç olmaz. Diğer bazı taşıtlarda ise, kavrama pedalı

bir çelik kablo aracılığı ile kavrama çatalına bağlandığında

bu taşıtlarda manivela ve hareket iletme çubukları bulunmaz.

d.

Kavrama

Çatalı :

Kavrama

çatalı hareket iletme çubuklarından gelen hareketi volan muhafazası

içerisinde bulunan ayırma yatağına iletir. Kavrama çatalının

destek noktası, volan muhafazası içerisinde uygun bir yere takılmış

olan küresel başlı özel bir vidadır. Destek noktası ayırma

yatağına daha yakın olduğundan çatal hareket miktarını

azaltırken tatbik edilen kuvveti de arttırmış olur. (Şekil-13)

de kavrama çatalı ayırma yatağına takılmış

olarak görülmektedir. Çatal volan muhafazasındaki bir delikten geçtiğinden

toz, çamur vb.. yabancı

maddelerin içeriye girmesini önlemek amacıyla çatalın delikten geçtiği

yerin etrafı bir toz lastiği ile kapatılır.

Pedalın hareketi çelik kablo ile iletilen veya hareket iletme çubuğunun

boyu değişebilir durumda olmayan Araçlarda gerekli pedal boşluğu

kavrama çatalı destek vidasının yüksekliği değiştirilerek

ayarlanır. (Şekil-14) de bu tip aracın kavrama çatalı ve

destek vidası görülmektedir. Şekilden de anlaşılacağı

gibi, destek vidasının yüksekliği dışardan ayar

edilebilecek durumdadır.

e.

Ayırma

Yatağı :

Ayırma yatağı kavrama çatalını hareketini ayırma

parmaklarına iletir. Motor çalışır durumda olduğu

zaman kavrama muhafazası içerisinde bulunan ayırma Pomakları da

döner halde olacağından çatalın hareketi ancak aksiyal çalışabilen

bir yatak aracılığıyla ayırma parmaklarına

iletilebilir. Bu ya bir balyalı yatak veya özel bir grafit yüzeyli bir sürtünmeli

yatak olabilir. Balyalı tip ayırma yatağı kavrama mili üzerinde

bulunan bir kovan üzerinde eksen doğrultusunda hareket edebilen bir manşon

üzerine sıkı olarak takılır ve manşonla birlikte

hareket eder. (Şekil-15) de balyalı tip bir ayırma yatağı

manşon üzerine takılmış halde görülmektedir. (Şekil-16)

da ise ayırma yatağının kavrama çatalı ve ayırma

parmaklarıyla olan ilişkisi görülmektedir.

Grafit

yüzeyli ayırma yatağı genellikle Avrupa ülkelerinde imal edilen

taşıtlarda kullanılmakta olup birbiri üzerinde sürtünerek çalışan

düzgün yüzeyli bir plaka ile kovan üzerinde ileri geri hareket edebilen

grafit bir parçadan meydana gelmiştir.(Şekil-17). Çelik plaka ayırma

parmaklarının merkeze doğru olan uçlarına tespit edilmiştir.

Dolaysı ile motor çalıştığı sürece döner halde

bulunur. Grafit yüzeyli yatak kavrama çatalına takılı olduğundan

kavramanın serbest duruma gelmesi istendiğinde öne doğru

itilerek çelik plaka aracılığı ile hareket ettirir. Kavrama

kavramış durumda iken çatal grafit yüzeyli yatağı geriye

doğru çekerek plakayla temasını keser. Grafit yüzeyin bozulması

veya aşınarak yüksekliğinin azalması halinde grafit yatak

çelik plaka ile birlikte değiştirilir. (Şekil-18) de Avrupa taşıtlarında

yaygın olarak kullanılan grafit yüzeyli ayırma yatağı

görülmektedir.

Bilyalı tip ayırma yatakları yapıldıkları sırada

iç kısmı uygun bir yağ ile doldurulup kapatılır. Bu

nedenle sökülen bir kavramanın ayırma yatağı, hiç bir

zaman temizlemek amacıyla herhangi bir temizleme sıvısı (benzin,

gaz yağı vb..) içerisine batırılmamalıdır. Aksi

halde yatağın içine sızan temizleme sıvısı yağın

özelliğini bozarak yatağın ömrünü kısaltır.

f.

Ayırma

parmakları :

Kavrama tertibatı ayırma parmakları birer pim etrafında

hareket edebilen manivelalar olup, sayıları genellikle üç ve bazı

büyük taşıtlarda daha fazladır. Ayırma parmaklarının

merkeze doğru olan uçları kavrama baskı plakasını

volandan uzaklaştırarak, kavrama diskinin serbest duruma geçmesini sağlar.

(Şekil-19) da (A) kavrama kavramış durumda, (B) serbest halde

iken baskı plakası ve ayırma parmakları durumlarını

göstermektedir.

Kavrama baskı tertibatı içerisine eşit aralıklarla

yerleştirilmiş olan ayırma parmakları baskı plakasının

sürtünme yüzeyini volan yüzeyinde paralel tutacak şekilde ayarlanmışlardır.

Ayırma parmaklarını kavrama muhafazasına tespit eden bağlantı

cıvatalarının kavrama muhafazasına göre durumu değiştirilebilir.

Bu ise ayırma parmağı merkez pimi ekseni ile muhafaza arasındaki

uzaklığı, dolaysı ile baskı plakası ile volan arasındaki

aralığı değiştirerek kavrama diskinin kalınlığına

göre en uygun şekilde ayarlanmış olmalıdır ki kavrama

pedalına basıldığında kavrama diski tam olarak serbest

duruma gelsin, pedal bırakılınca kesinlikle kayma olmasın ve

ayırma yatağı ayırma yataklarına değmesin. Diğer

taraftan baskı plakasının yüzeyi volan yüzeyine paralel olması

da çok önemlidir. Baskı plakasının volan yüzeyine paralel

durumda olmaması halinde kavrama serbest duruma getirildiği halde bir

taraftaki aralığın diğer taraflara göre az oluşu

nedeniyle kavrama diski tam serbest duruma geçemez ve kavrama hareket iletmeye

devam eder. Böyle bir durumun meydana gelmemesi için ayırma parmaklarının

tespit vidaları kavrama ayar aparatında hassas bir şekilde

ayarlanmalıdır. (Şekil-20) de ayırma parmağı

tespit vidası ve ayar yeri görülmektedir.

6.

TEK

DİSKLİ KAVRAMANIN ÇALIŞMASI

Motor

çalışır ve kavramada serbest durumda iken baskı yayları

baskı plakasını volana doğru büyük bir kuvvetle iterler.

Bu kuvvetin kavrama diskiyle baskı plakası arasında meydana

getirdiği sürtünme kuvveti, kavrama diskinin volan ve baskı plakası

ile birlikte tek parça halinde dönmesini sağlarlar. Kavrama diski göbeği

piriz direk mili kamalı olarak takılı olduğundan mili de

birlikte döndürür. Piriz direk milinin bir tarafı vites kutusuyla ilgili

olduğundan dönme hareketi vites kutusuna gelir ve böylece motor gücü

kavrama aracılığı ile vites kutusuna iletilmiş olur.

Motor gücünün vites kutusuna iletilmemesi istendiği zaman kavrama

pedalına basılır. Kavrama pedalının bu hareketi çubuk

ve manivela aracılığıyla kavrama çatalına iletilir ve

kavrama çatalı ayırma yatağını volana doğru

iterek ayırma parmaklarının basılmasını sağlar.

Bu esnada ayırma parmaklarının diğer uçları kavrama

yaylarının sağladığı baskı kuvvetini yenerek

baskı plakasını geriye çeker ve volanla baskı plakası

arasındaki kavrama diskini serbest duruma getirir. Bu durumda volan ve baskı

tertibatı dönmeye devam ettiği halde kavrama diski dönmez ve motor gücü

vites kutusuna iletilmez.

7.

KAVRAMA

PEDALLARI

A.

YAY

YARDIMLI KAVRAMA PEDALI:

Kavrama pedalı geri getirme yayı (Şekil-25) de görüldüğü

gibi manivelaya ilave edilen bir kol üzerine takılmıştır.

Kavrama pedalına basılmamış durumda iken yay kuvvetinin doğrultusu

manivelanın dönme ekseninin altından geçer ve manivela üzerindeki döndürme

tesiri pedalı üst noktada tutar. Kavramayı serbest duruma getirmek için

pedala basılınca manivela ve yayın tesir ettiği kol saat

ibresi yönünde döner. Az bir basılmadan sonra yay kuvveti doğrultusu

manivela dönme merkezinin üstünden geçeceğinden manivelayı saat

ibresi yönünde döndürmeye çalışarak pedala yardım eder,

dolaysı ile pedalın basılması için gereken gerekli kuvveti

azaltır. Pedal serbest bırakılınca baskı yaylarının

deri getirme yayının doğrultusu manivela dönme merkezinin altına

gelinceye kadar pedal yukarıya itilir. Bundan sonra geri getirme yayı

pedalı üst noktada tutar. Bazı taşıtlarda pedalın basılmasına

yardım etmek ve pedalı geri getirmek için ayrı iki yay kullanılmaktadır.

8.

DİYAFRAM

YAYLI KAVRAMALAR

Bu tip kavramalarda helisel baskı yaylarının yerini

diyafram şeklinde bir yay almıştır. (Şekil-29) da görülen

diyafram yay, ısı işlemi görmüş yüksek kaliteli ince ince

bir çelik disk olup, yay tesirini meydana getirmesi için çanak şeklinde

profil verilmiştir. Ortadan çevreye doğru uzanan ve çevreye yakın

bir yerde dolu kısımla birleşen parmaklar, kavrama tertibatı

ayırma parmaklarının görevini yaparlar. Bazı kavramalarda

parmaklardan bir kısmı kısa yapılarak sağlayacakları

hava akımıyla soğuma imkanı arttırılmıştır.

(Şekil-30) da kısa olan parmaklar açık olarak görülmektedir.

Diyafram yay yerine takıldığı zaman dış çevresinden

baskı plakasına dayanır. Biri ön diğeri arka tarafta olmak

üzere,diyaframın dış kenarına yakın bir yere konan iki

adet destek halkası cıvatalarla kavrama muhafazasına tespit

edilmiştir. Diyafram yay baskı plakasına geri getirme yayları

ile tutturulmuştur. (Şekil-31) de diyafram yaylı bir kavramanın

kesiti görülmektedir. Kavrama pedalına basıldığında

ayırma yatağının volana doğru hareketiyle diyaframın

parmakları destek halkasına göre volana doğru itilir. Diyaframın

dış kenarı ise volandan uzaklaşarak baskı plakasını

arkaya doğru çeker ve kavrama diskinin serbest duruma gelmesini sağlar.

Pedal serbest bırakılınca ayırma yatağı geri gelir

ve diyafram yay eski haline dönerek baskı plakasını iter ve

kavramayı hareket iletir duruma getirir. Diyafram yayın hareketi (Şekil-32)

de görülmektedir.(Şekil-33) de ise (A) kavramanın hareket iletir

durumunu, (B) serbest durumunu göstermektedir.

9.

KAVRAMA

PEDALI BOŞLUK AYARI

Kavrama pedalı serbest durumda iken ayırma yatağının

ayırma parmaklarına değmemesi çok önemli bir husustur. Buna iki

sebepten dolayı ihtiyaç vardır:

1. Kavrama kavramış durumda iken ayırma parmaklarına

değen ayırma yatağı, motor çalıştığı

sürece dönmeye devam edeceğinden kısa zamanda bozulur.

2. Ayırma parmaklarına temas eden yatak fazlaca bir baskı

yapıyor olabilir. Bu durum kavrama baskı yaylarının itme

tesirini azaltacağından kavrama güç ilettiği sırada devamlı

olarak kayma yapar. Volan, kavrama diski ve baskı plakası arasındaki

sürtünme bu parçaların aşırı derecede ısınıp

yanmalarına, özelliklerinin bozulmasına, kısacası kavramanın

hasara uğramasına sebep olur.

Bu nedenlerle, ayırma yatağıyla ayırma parmakları

arasında mutlaka bir boşluk bulunmalıdır. Diğer

taraftan boşluğun gerektirdiğinden fazla oluşu da istenmeyen

bir husustur. Fazla boşluk ayırma yatağının ayırma

parmaklarını itme miktarını azaltacağından kavrama

pedalı sona kadar basıldığı halde kavrama tam serbest

duruma geçemez ve hareketin iletilmesi devam eder. Böyle bir kavrama ile vites

durumlarının değiştirilmesi çok güç veya imkansız

olur.

Ayırma yatağıyla ayırma parmakları arasındaki

boşluğun ölçülmesi zor ve bazı taşıtlarda imkansız

olduğundan, boşluk miktarı kavrama pedalına verilen boşlukla

kontrol edilir. Pedal boşluğu pedalın en üst durumundan ayırma

yatağı ayırma parmaklarına değinceye kadar kat ettiği

mesafedir. Yatağın parmaklara değmesi kavrama pedalının

basılışı sırsında gerekli basma kuvvetinin artmasıyla

belli olur. Bu kontrol, pedalın geri getirme yayı çıkarılmış

olarak ve el ile yapılacak olursa ayırma yatağının ayırma

parmaklarına değdiği an daha keskin olarak belli olur.

Otomobillerde ayırma yatağının hareket miktarı ile

kavrama pedalının hareket miktarı arasındaki oran 1:10 ile

1:12 arasındadır. Örneğin ayırma yatağının

1mm ilerlemesi için pedalın 10 veya 12mm' lik bir oynama yapması

gerekir. Buna göre pedaldaki boşluk miktarından ayırma yatağıyla

ayırma parmakları arasındaki boşluk tayin edilebilir.

Kavrama pedalı boşluğu taşıttan taşıta değişmekte

olup 1 (25.4 mm) civarındadır.

Çalışan bir taşıtta kavrama diskinin balataları

aşınarak zamanla kalınlığı azalacağından,

ayırma parmakları da ayırma yatağına yaklaşarak boşluğu

azaltır. Bu nedenle, onarımı yapılan bir kavramanın

pedal boşluk ayarı yapıldıktan sonra da boşluğun

zaman zaman kontrol edilmesi ve azaldıkça yeniden ayarlanması gerekir.

Kavrama pedal boşluk ayarı hareket iletme tertibatındaki

ayar çubuğundan yapılır. Bu işlem prensip bakımından

bütün taşıtlarda aynı olmakla beraber bazı farklılıklar

olmaktadır.